Das Start-up-Unternehmen IonKraft hat seine Wurzeln am Institut für Kunststoffverarbeitung (IKV) in Aachen und transferiert wissenschaftliche Erkenntnisse zur Plasmabeschichtung in industrielle Produktionstechnik.

Im April 2021 haben Montgomery Jaritz und Benedikt Heuer das Deep Tech Start-up IonKraft gegründet, dessen Technologie im Anlagenbau zum Einsatz kommen soll: Mittels Plasmatechnologie will das Unternehmen Kunststoffverpackungen für Barriereanwendungen in der chemischen Industrie recycelbar machen und damit Multimateriallösungen ersetzen. Ihren Ursprung hat diese Technologie in den Forschungsarbeiten der Arbeitsgruppe Plasmatechnologie des IKV zu plasmapolymeren Barriere- und Korrosionschutzschichten – nun soll sie mit IonKraft den Weg in die industrielle Anwendung finden.

Diagnostikbasierte Entwicklung

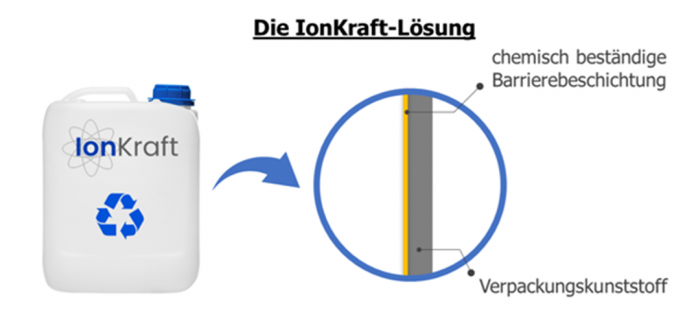

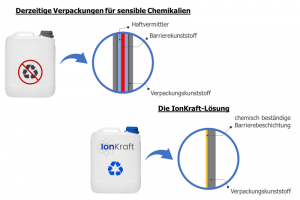

Zentraler Kern der Unternehmung ist die Entwicklung und Produktion eines Reaktors, der Kunststoffverpackungen beschichtet und mit einer chemisch beständigen Barrierefunktion ausstattet. Für die erforderlichen Prozessanpassungen beim Endkunden steht eine diagnostikbasierte Entwicklungsroutine zur Verfügung, deren Ursprung auf die Forschungsarbeiten des IKV im Sonderforschungsbereich TR 87 zurückgeht. Statt empirischer Versuche werden Schichten diagnostikbasiert entwickelt. So kann IonKraft passgenau für die individuelle Verpackung die beste Funktionalität der Schichten garantieren.

Die enge Kooperation von IonKraft mit dem IKV und der RWTH Aachen setzt sich auch nach der Unternehmensgründung fort; Messtechnik, Labore und Anlagen des IKV stehen IonKraft weiterhin und dauerhaft zur Verfügung, um aufwendige Prüfungen und Analysen realisieren zu können. Darüber hinaus wurde das Geschäftsvorhaben bereits vor der Gründung durch eine externe Expertenjury auf geprüft und wird durch das Programm EXIST-Forschungstransfer seitens des Bundesministeriums für Wirtschaft und Energie weitreichend finanziell gefördert.

Technologie eröffnet breites Anwendungsspektrum

Die mittels des neu konzipierten Reaktors applizierten Plasma-Schichten erzeugen eine starke Migrationsbarriere, beispielsweise für Lösungsmittel. Mit dem ersten Reaktordesign sollen Verpackungsgrößen bis 20 Liter beschichtet werden können. Das entspricht beispielsweise dem Bedarf der Agrarindustrie für die Verpackung von Dünge- oder Pflanzenschutzprodukten. Der Vorteil der mit Plasmatechnologie applizierten Schichten ist, dass sie hauchdünn auf Monomaterialien aufgebracht werden können und die Recyclingfähigkeit der Verpackung nicht beeinträchtigen. Dieser Effekt kann in vielen Branchen und Anwendungen ausgenutzt werden. Beispielsweise in der Lebensmittelanwendung, für die das Verfahren bereits zugelassen ist, verhindert die Beschichtung als Sauerstoffbarriere das Oxidieren der Füllgüter.

Der von IonKraft entwickelte Plasmareaktor soll Behälter sowohl von innen, als auch von außen beschichten können. Eine beidseitige Beschichtung kann damit beispielsweise als Geruchsbarriere dienen, die den schlechten Geruch von Rezyklaten einschließt. Wenn durch Plasmabeschichtung eine Geruchsbarriere herbeigeführt wird, lässt sich prinzipiell der Einsatzbereich von Rezyklaten erweitern und der Kunststoffkreislauf an einer weiteren Stelle schließen. In einem separaten Projekt am IKV wird derzeit zudem erforscht, inwieweit die Schichten geeignet sind, Post-Consumer-Rezyklate für die Wiedernutzung im Lebensmittelbereich sicher zu machen.

Vier Fragen an die Gründer des Start-up-Unternehmens IonKraft

Im Interview erläutern Montgomery Jaritz und Benedikt Heuer, welche Ziele sie mit IonKraft verfolgen.

Was ist Ihre Hauptmotivation dafür, mit IonKraft eine Produktionstechnik für recycelfähige Kunststoffverpackungen mittels Plasma auf den Weg zu bringen?

Montgomery Jaritz: Ich beschäftige mich seit meiner Zeit als studentische Hilfskraft am IKV, also seit mehr als zehn Jahren, mit der Plasmatechnologie. Die Vorteile von Barriereschichten waren damals alles andere als weitreichend bekannt. Seitdem habe ich forschungsseitig alle Entwicklungsstufen nicht nur miterlebt, sondern zum Beispiel im Sonderforschungsbereich TR 87 auch aktiv an der Weiterentwicklung mitgearbeitet. Deshalb weiß ich, dass die Technologie einen echten Entwicklungssprung gemacht hat und industriell mittlerweile äußerst vielseitig einsetzbar ist. Die Plasmatechnik hat einen Reifegrad erreicht, mit dem man echte Problemstellungen angehen kann. Was noch fehlt, ist der technologische Transfer unserer entwickelten Prozesse in die Produktionstechnik. Mit IonKraft nehmen wir es jetzt in die Hand, unsere Plasmatechnologie in die Industrie zu überführen, um Kunststoffverpackungen zu ermöglichen, die besonders leicht, dicht wie Glas, chemisch absolut beständig und trotzdem voll recycelfähig sind. Damit können wir also Verantwortung für ein sehr konkretes Problem in unserer Gesellschaft übernehmen. Das motiviert mich.

Benedikt Heuer: Für Unternehmensgründungen ist das richtige Timing immer wichtig, und ich bin überzeugt, dass wir eine sehr gute Idee zum richtigen Zeitpunkt etablieren wollen. Gerade jetzt bekommt das Kunststoffproblem in der Öffentlichkeit viel Aufmerksamkeit. Unternehmen haben also einen starken, externen Antrieb, nach recycelbaren Alternativen zu suchen. Dabei ist der Schutz des Füllguts durch eine Barriere immer eine Herausforderung. Und hier kommen wir mit unserer Beschichtungstechnologie ins Spiel.

Das Unternehmen wird finanziell durch den EXIST-Forschungstransfer gefördert. Was genau ist das Ziel dieser Förderung und was müssen Sie im Gegenzug leisten?

Jaritz: Am Ende der ersten Förderphase steht der Prototyp unseres innovativen Reaktors, mit dem Plasmabeschichtungen mit Barrierewirkung auf großvolumige Behälter aus Monomaterialien wie PE oder PET aufgebracht werden können. Im Labormaßstab werden alle Anforderungen an die industrielle Produktion heutiger Verpackungslösungen erfüllt, es wird eine Prozesssicherheit hergestellt. Allerspätestens dann schließt sich das Ziel an, eine strategische Partnerschaft mit einem Maschinenbauer einzugehen, mit dem wir unser Produkt auf Industriemaßstäbe skalieren können.

Heuer: Neben der finanziellen Förderung dieses Ziels eröffnet sich für uns über den EXIST-Forschungstransfer der Zugang zur RWTH-Infrastruktur. Ohne den Support der RWTH und des IKV wäre das Projekt nicht zu realisieren, denn für die Entwicklung benötigen wir permanenten Zugriff auf Messtechnik, Labore und Anlagen, den wir unter finanziellen und organisatorischen Gesichtspunkten extern gar nicht sicherstellen könnten. Darüber hinaus haben wir schon in der Pitch-Phase, also vor der Zusage der Förderung durch das BMWI, immens vom Know-how des IKV und von der Unterstützung durch die RWTH Innovation GmbH profitiert.

Wie sieht das konkrete Geschäftsmodell von IonKraft aus? Womit wollen Sie letztendlich auch nach der Förderungsphase Einnahmen erwirtschaften?

Heuer: Unsere Kernkompetenz ist die Entwicklung und Produktion des Reaktors, der Kunststoffverpackungen für die chemische Industrie beschichtet und mit Barrierefunktionen ausstattet. Die fertigen Reaktoren möchten wir am Ende, in Kooperation mit einem noch zu findenden strategischen Partner, vertreiben. Der Partner sollte dann insbesondere für die Produktion und Automatisierungstechnik verantwortlich sein. Dies sind Aspekte, die wir nicht zu unseren Kernkompetenzen zählen und auf die wir uns bei IonKraft auch nicht zusätzlich konzentrieren werden. Zum Geschäftsmodell gehört aber auch, dass wir unser Know-how dem Kunden zur Verfügung stellen. Beim Endkunden werden wir uns zum Beispiel um den Service kümmern, der zu der Produktionstechnik gehört. Dazu zählt unter anderem die Prozesseinrichtung, denn unterschiedliche Verpackungsgeometrien erfordern zwingend eine Prozessanpassung. Diese Dienstleistung sehen wir als Teil unseres Geschäftsmodells.

Jaritz: Für die erforderlichen Prozessanpassungen können wir auf eine im IKV entwickelte Entwicklungsroutine zurückgreifen, die diagnostikbasiert ist. Das heißt, statt empirischer Versuche bieten wir eine diagnostikbasierte Schichtentwicklung an, die auf schnellem Weg passgenau für das jeweilige Produkt die beste Funktionalität der Schicht garantiert. Dazu betrachten wir mittels Emissionsspektroskopie die Plasmaeigenschaften, simulieren die Gasverteilung im späteren Behälter und kommen so zu einem optimalen Ergebnis für die individuelle Verpackung. So können wir zunächst Machbarkeitsanalysen für die Produktpalette des Kunden durchführen und darüber hinaus die passende Produktionstechnik konfigurieren und anbieten.

Inwiefern sind die Schichten, die der Reaktor in der Lage sein wird aufzubringen, auf eine konkrete Anwendung ausgerichtet – beziehungsweise in welchen Branchen und Sparten gibt es denkbare Anwendungsfälle?

Jaritz: Die mittels Plasma erzeugten Schichten bieten eine starke Migrationsbarriere. Verpackungen in der Agrarindustrie erfordern zum Beispiel oft eine Lösungsmittelbarriere. Mit unserem ersten Reaktordesign werden wir Verpackungsgrößen bis 20 Liter beschichten können. Das entspricht dem Bedarf der Agrarindustrie für die Verpackung von Dünge- oder Pflanzenschutzprodukten. Der Vorteil der mit Plasmatechnologie aufgebrachten Schichten ist, dass sie hauchdünn auf Monomaterialien aufgebracht werden können. Die Schichten haben den positiven Effekt, dass sie das Recycling der Verpackung nicht beeinträchtigen. Dieser Effekt kann durchaus bei vielen weiteren Anwendungen ausgenutzt werden.

Mit der Plasmabeschichtung lässt sich aber auch eine Sauerstoffbarriere realisieren, die das Oxidieren der Füllgüter verhindert. Dieser Vorteil ist speziell interessant für die Verpackung von Getränken und anderen Lebensmitteln. Die Plasmabeschichtung ist für den Lebensmittelbereich aktuell auch bereits zugelassen.

Unser spezieller Reaktor kann zudem Behälter sowohl von innen als auch von außen beschichten. Somit kann unsere Plasmabeschichtung zum Beispiel als Geruchsbarriere dienen, die den schlechten Geruch des Rezyklats sozusagen einschließt. Wenn durch Plasmabeschichtung eine Geruchsbarriere herbeigeführt wird, lässt sich prinzipiell der Einsatzbereich von Rezyklaten erweitern und der Kunststoffkreislauf an einer weiteren Stelle schließen. In einem separaten Projekt am IKV wird in dieser Hinsicht erforscht, inwieweit sich unsere Schichten dazu eignen, Post Consumer Rezyklat für die Wiedernutzung im Lebensmittelbereich sicher zu machen. Damit eröffnen wir der Verwendung von Rezyklaten völlig neue Optionen. Das mögliche Anwendungsspektrum ist also extrem groß.

Quelle: Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen