Neuartige drapierfähige Textilstruktur setzt auch für andere Branchen Innovationsimpulse.

Textilbetonelemente wurden bisher nur als flache Platten, flache Sandwichstrukturen oder einfach gekrümmte Baustrukturen eingesetzt. Im Rahmen des Forschungsprojektes „CurveTex – Entwicklung einer drapierfähigen Textilbewehrung zur Herstellung doppelgekrümmter Textilbetonelemente“ wurde die weltweit erste doppelgekrümmte Textilbetonfassade realisiert.

Die erfolgreiche Zusammenarbeit fand vom September 2016 bis zum August 2018 zwischen dem Institut für Textiltechnik der RWTH Aachen University, kurz ITA, der Firma Penn Textile Solutions und der Firma Stanecker Betonfertigteilwerk GmbH statt.

Neue Fassade steigert gestalterische Vielfalt

Die Projektziele bestanden in der Entwicklung einer drapierfähigen Textilbewehrung für Beton und der Entwicklung des dazugehörigen Produktionsprozesses (Betongießverfahren) für doppeltgekrümmte Textilbetonelemente mit durchgängiger Faserbewehrung. Auf Basis der Kompetenzen der Firma Penn Textile Solutions GmbH im Bereich Fertigung und Entwicklung von elastischen Textilien konnte in diesem Projekt ein neuer Produktansatz zur Entwicklung eines drapierfähigen Bewehrungstextils herangezogen werden. Dabei wurde ein textiles Produkt entwickelt, das nun als Bewehrungsstruktur für doppeltgekrümmte Textilbetonelemente eingesetzt wird.

Drapierfähige, elastisch angepasste, textile Bewehrungen wurden gefertigt und auf Drapierfähigkeit beziehungsweise Materialqualität getestet. Die im Projekt durch die Firma Stanecker entwickelte Herstellungstechnik von doppelt gekrümmten Betonelementen gewährleistet, dass das textile Produkt als innovative Bewehrungsstruktur in Betonbauteilen Einsatz findet. Dies ist aus Sicht der Architektur von besonderer Bedeutung, da eine gesteigerte gestalterische Vielfalt von Textilbetonprodukten zu einer höheren Marktrelevanz und -akzeptanz führen kann.

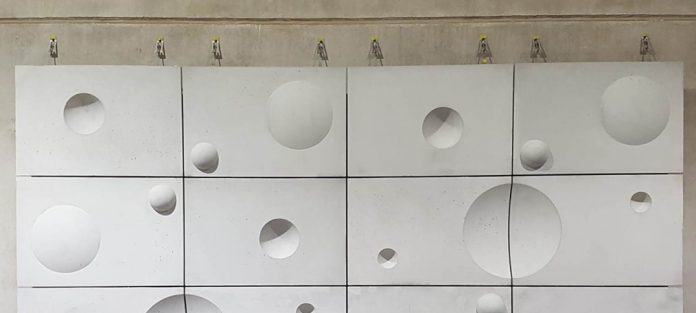

Als Forschungsinstitut hat das ITA Materialprüfungen, Auswertungen und Beschichtungsversuche durchgeführt und die Expertise im Bereich Textilbeton erfolgreich als Brücke zwischen beiden Industriepartnern eingesetzt. Als Projektergebnis wurde eine Demonstratorfassade aus zwölf filigranen Textilbetonfassadenelementen realisiert. Die Fassade mit den Abmaßen 4,83 x 2,42 x 0,03 Meter wurde bei der Firma Stanecker Betonfertigteilwerk GmbH aufgebaut und dadurch potenziellen Kunden zugänglich gemacht.

Bis zu 80 Prozent Beton- oder Zementreduzierung möglich

Aufgrund ihrer Korrosionsbeständigkeit gestatten textile Bewehrungen in Betonbauteilen eine filigrane Bauweise. Mittels Ersetzen der Stahlbewehrungen durch textile Gitterstrukturen sind bis zu 80 Prozent Beton- beziehungsweise Zementeinsparungen und so eine immense Reduzierung der Kohlenstoffdioxid-Emissionen erreichbar.

Die geometrische Formbarkeit beziehungsweise Drapierbarkeit der marktrelevanten Standardtextilien war bisher aufgrund der textilen Gitterstruktur stark begrenzt. Zur Herstellung von doppelt gekrümmten Textilbetonelementen konnten diese Standardtextilien nicht genutzt werden, da entweder eine unerwünschte Faltenbildung entstand oder die Fasern durchtrennt werden mussten. In beiden Fällen können die unter Belastung auftretenden Kräfte nicht von der Bewehrung aufgenommen werden. Durch die Forschung im Rahmen des CurveTex-Projektes konnte eine große geometrische Gestaltungsfreiheit ohne Faltenbildung realisiert werden.

Auch für weitere Branchen wie Automotive interessant

Die Relevanz dieses Forschungsthemas ist nicht nur auf die beteiligten Projektpartner und den Baubereich begrenzt, sondern betrifft mehrere textilbasierte Branchen wie beispielsweise die Automobilbranche, da es bei der Drapierung von konventionellen, zweidimensionalen, textilen Halbzeugen in dreidimensionalen, endkonturnahen Preforms oft zu Faltenbildungen beziehungsweise Drapierfehlern kommt.

Mit Hilfe von elastisch angepassten Textilien kann eine verbesserte textil- und drapiergerechte Umformung in jede Richtung erzielt werden. Die Forschungsergebnisse können deshalb auch für andere Branchen einen Innovationsimpuls ermöglichen. Das Projekt wurde im Rahmen des Zentralen Innovationsprogramms Mittelstand vom Bundesministerium für Wirtschaft und Energie gefördert.

Quelle: Institut für Textiltechnik of RWTH Aachen University (ITA)